반응형

이번 장에서는 CVD의 종류에 대해서 설명드리겠습니다. deposition 공정이 미세화 트랜드에 따라서 어떤 이슈가 발생했고 이슈를 트러블 슈팅했는지 흐름을 생각하면서 보시면 좋을 것 같습니다.

[질문 1]. Chemical Vapor Deposition, CVD 종류에 대해서 설명해주세요.

CVD는 Pressure 압력, Energy, 반응원료에 따라 분류됩니다. 우선 압력에 따라 APCVD(Atmospheric Pressure CVD), SACVD(Sub Atmospheric Pressure CVD), LPCVD(Low Pressure CVD)로 나뉩니다. APCVD는 상압에서 공정이 진행되며 LPCVD는 0.1~10torr에서 공정이 진행됩니다. 다음은 Energy에 따라, 열로 반응을 유도하면 thermal CVD, 광원을 사용하여 열에너지를 전달하면 RTCVD(Rapid Thermal CVD), 플라즈마를 이용하면 PECVD (Plasma Enhanced CVD), 동일한 PECVD인데 Plasma density를 높인 HDPCVD(High Density Plasma CVD)가 있습니다. 어떤 에너지로 화학반응을 유도하는지에 따라 분류가 됩니다. 마지막으로 반응원료에 따라 Metal-organic source를 사용한 MOCVD가 있습니다.

[질문 2]. APCVD에 대해서 설명하세요.

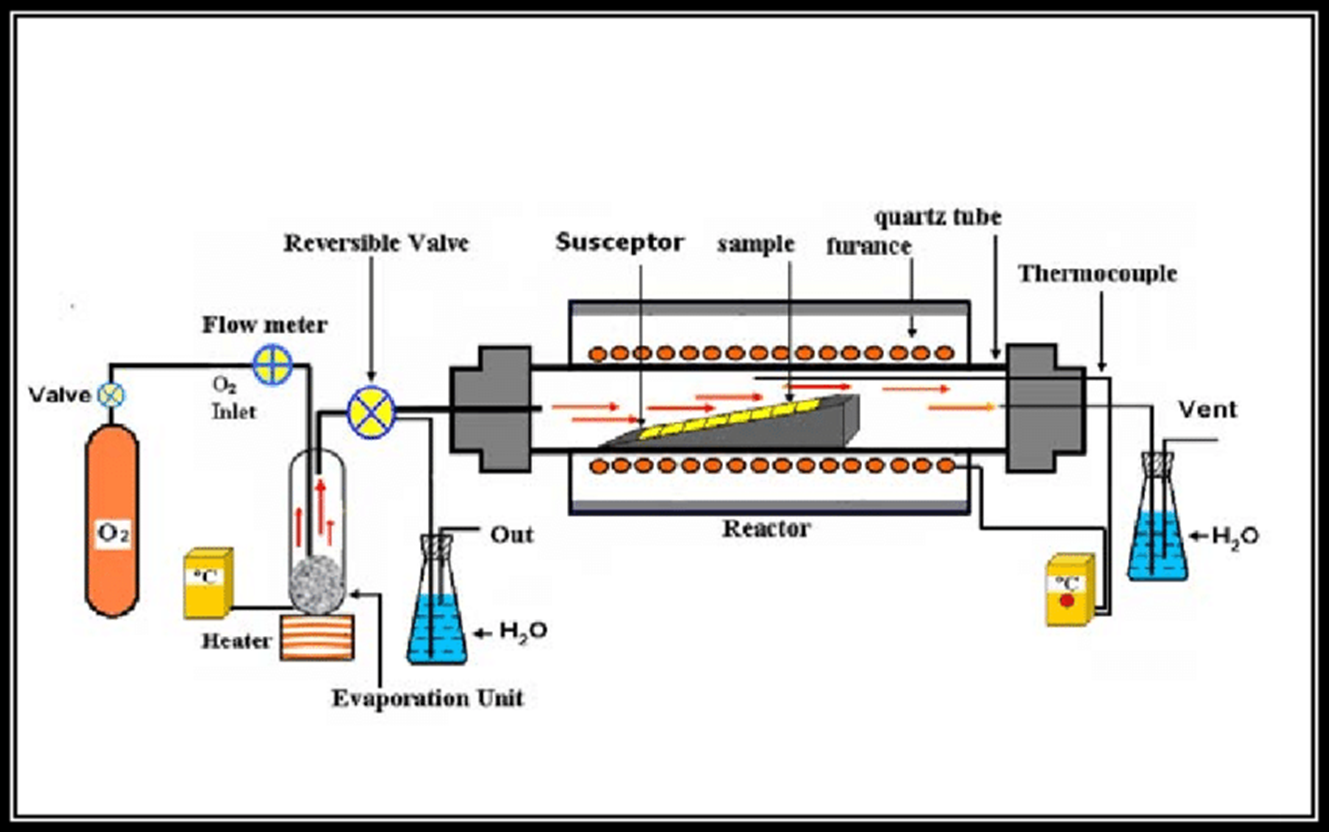

APCVD는 Atmospheric pressure CVD로 상압에서 박막을 증착하는 특징이 있습니다. 압력은 760torr에서 4-500℃의 공정온도 범위를 갖습니다. 반응 챔버의 구조가 단순하고, 상압에서 진행하기 때문에 진공펌프나, RF Generator가 필요하지 않습니다. 또한 저온에서 증착 가능하고 증착속도가 큽니다. 하지만 상압에서 진행하다 보니, step coverage가 우수하지 않고, 생산성이 낮습니다. 또한 가스의 소모량이 크고, 많은 particle 오염으로 인해 빈번한 Cleaning 공정이 요구됩니다.

[꼬리 2-1]. APCVD는 주로 어디서 사용되는지 설명하세요.

APCVD system은 CVD 공정의 초기 형태로 미세화 트랜드에 따라 우수한 막질을 요구하는 반도체 산업에서 현재는 잘 사용되지 않는 추세입니다. APCVD는 주로 소자 내의 층간 절연막을 형성하는데 사용됐습니다. 대표적으로는 PSG입니다.

[꼬리 2-2]. PSG가 무엇인지 설명하세요.

PSG는 Phosphorsilicate Glass로 in-situ doping deposition을 통해 SiO2 산화막을 제작하면서 Phosphorus 성분을 동시에 첨가하여 만들 수 있는 박막입니다. 부식에 강하고 반도체 표면 안정화를 위한 passivation layer에서 사용되는 박막입니다.

[세부설명] "Surface reaction rate"

박막 증착공정에서 주입된 반응가스가 기판 표면에서 100% 반응이 일어나면 가장 이상적입니다. 하지만 보통 그렇지 않습니다. 이 내용은 우리가 Chemical Vapor Deposition, CVD에서 Atomic Layer Deposition, ALD 낮은 throughput에도 불구하고 원자수준의 증착이 가능한 ALD 방식이 미세화 트랜드에 따라 요구되는 이유입니다.

보통 CVD의 반응은 Gas phase 상태에서 반응인 'homogeneous reaction'과 기판 표면에서 반응하는 'heterogeneous reaction'으로 구분됩니다. ①Homogeneous reaction은 활성화된 반응가스가 기판 표면 뿐 아니라 그외의 공간에서 반응이 일어나는 경우로, 압력과 반응온도가 클수록 발생확률이 높습니다. gas phase에서 반응이 일어나기 때문에 반응으로 생성된 입자가 solid 형태로 기판에 부착됩니다. 그래서 박막의 막질이 우수하지 못하고 uniformity가 심하게 저하되는 이슈가 발생해 gas phase 상태에서 reaction이 일어나는 것은 바람직하지 않습니다. ②'Heterogeneous reaction'은 기판 표면에서 반응이 일어납니다. 반응가스가 확산되어 wafer 표면에 부착된 후 표면에서 반응이 일어나기 때문에 막질도 우수하고 박막의 uniformity가 우수합니다.

압력이 높고, 공정온도가 높을수록 gas phase에서 반응이 일어난다고 말씀드렸습니다. 그로 인해 APCVD는 상압에서 공정이 진행되기 때문에 기판 표면이 아닌, homogeneous reaction이 지배적이어서 박막의 막질이 우수하지 못하고 uniformity 또한 떨어집니다. 기판 표면에서 반응이 일어나는 heterogeneous reaction을 유도한 것이 바로 LPCVD 방식이라고 할 수 있습니다.

하지만, LPCVD 또한 독립된 반응가스를 동시에 챔버 내부로 주입하기 때문에 100% 표면에서의 반응이 일어나지 않습니다. 그래서 100% 표면반응을 일으키는 방식의 Atomic Layer Deposition, ALD 방식이 채택된 것입니다.

"Atomic Layer Deposition, ALD"는 다음 교육에서 원리부터 메커니즘까지 천천히 다루어보도록 하겠습니다.

[질문 3]. LPCVD에 대해서 설명하세요.

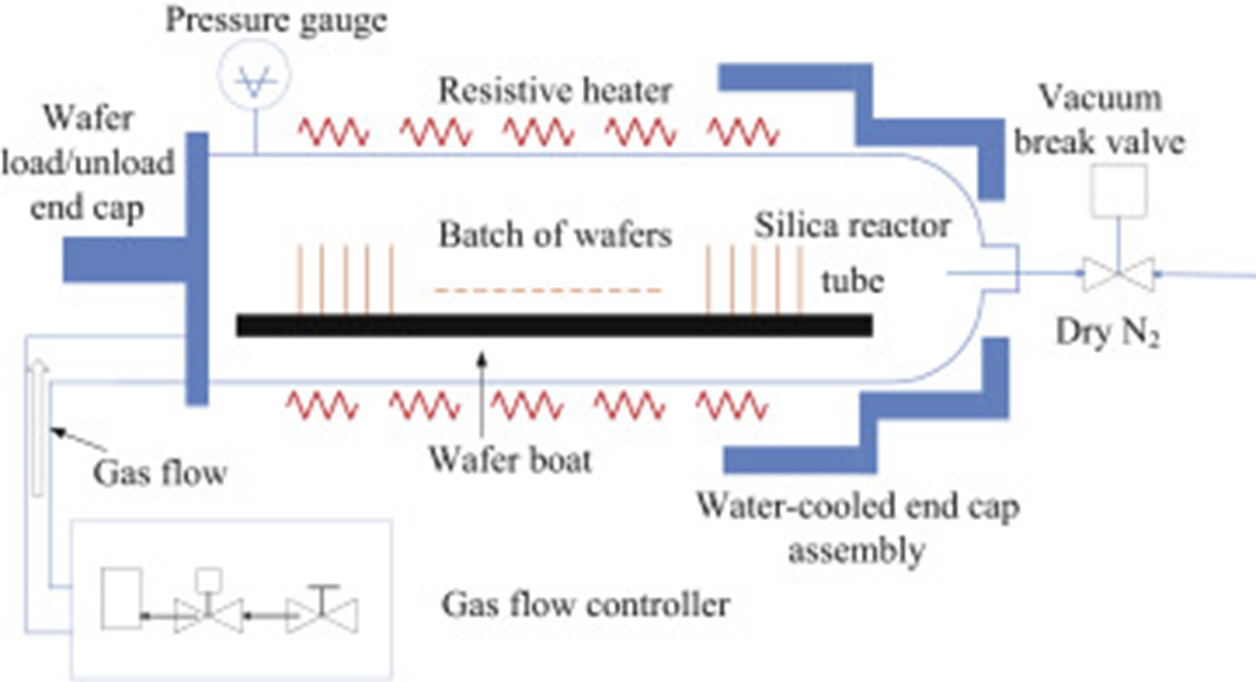

LPCVD는 Low Pressure CVD로 APCVD에 비해 0.1-10 Torr 저압에서 공정이 진행됩니다. LPCVD는 저압에서 공정이 진행되기 때문에 주입된 반응가스의 유속이 (flow velocity) 의해 매우 빠릅니다. 그래서 균일도는 좋아지나 확산계수 증가로 반응성이 감소하게 되고 기판온도를 높임으로써 표면반응성을 높여 우수한 막질의 박막을 형성할 수 있습니다. LPCVD는 우수한 step coverage를 가지며 pin-hole density가 낮습니다. 저압에서 진행하기 때문에 낮은 particle 오염, 그리고 batch type의 설비 발전으로 wafer capacity가 높습니다. 하지만 단점으로는 APCVD 대비 1/5 정도의 deposition rate을 가집니다. 또한 900℃ 정도의 고온공정이기 때문에 재료나 기판안정성을 확인해야 합니다.

[세부설명] "Mass transport limited vs Reaction rate limited"

여러분들은 CVD를 공부하시면서 'Mass transport limited', 'Reaction rate limited'라는 용어를 보셨을 것입니다. 'Mass transfer model'과 관련이 있는데, 결론부터 말씀드리자면 이 두 가지 용어는 '증착속도', 혹은 전체 '반응속도'와 밀접하게 관련이 있습니다. APCVD와 LPCVD를 예로 들면서 간략하게 설명드리겠습니다.

Mass transfer model를 보면 gas 상태의 flux가 barrier layer로 diffusion 됩니다. 그 후 wafer 표면에서 reaction일어나고, reaction은 reaction rate constant 반응상수로 정의할 수 있습니다. 이런 내용은 지금은 내려놓고, "Why? APCVD 보다 LPCVD가 더 우수한 박막을 형성하는지" 관점에서만 보겠습니다.

반응가스의 확산속도는 Chamber 내부의 압력에 의존하고, 열에는 크게 의존하지 않습니다. 반대로 반응속도는 온도에 크게 의존합니다. 우리는 '확산속도와 반응속도를 일치시키는 것이 CVD에서 공정최적화'라고 할 수 있습니다.'

mass transport limited region과 reaction rate limited region 두 영역으로 나누어 설명할 수 있습니다.

Mass transport limited은 reaction rate, 반응속도가 반응가스의 전달속도보다 지배적인 경우입니다. 표면으로 이동하는 반응가스의 전달속도보다 표면에서의 반응속도가 더 크게 됩니다. 그래서 반응물질의 전달속도가 전체 반응속도를 지배하게 됩니다. 이는 APCVD에 해당됩니다. APCVD는 상압에서 공정이 진행되기 때문에 표면으로 이동하는 반응가스의 전달속도가 표면에서 반응속도 보다 느립니다. 그래서 온도보다는 주입되는 가스의 전달속도 의해 전체반응속도를 지배하게 됩니다. 균일한 박막을 얻기 위해서는 반응 가스들이 표면에 도달하는 행로를 고려해야 하므로 Chamber의 design이 중요합니다.

Reaction rate limited regioin은 표면으로의 반응가스의 전달속도가 표면 반응속도 보다 빠르기 때문에 표면반응속도가 전체 반응속도를 지배합니다. 간략하게 말씀드리자면, '저온'을 생각해보시면 됩니다. reaction rate 표면 반응속도는 온도와 관련이 있습니다. 저온에서는 reaction rate이 낮기 때문에 외부에서 gas를 아무리 공급해도 반응이 충분히 일어나지 않습니다. 그래서 온도를 제어함으로써 전체 반응속도를 조절할 수 있습니다. 저온의 경우는 reaction rate을 낮춘 것이고, 한 가지 경우가 더 있습니다. 바로 '저압'의 경우입니다. 반응소스의 전달속도를 높이기 위해서는 공정환경을 저압으로 만들면 됩니다. 저압 공정에서 반응가스의 전달속도가 표면 반응속도보다 빠르므로, "반응가스의 전달속도 = 표면의 반응속도" 최적 조건을 만들어주기 위해 고온으로 높임으로써 표면반응속도를 증가시켜줍니다.

이것이 바로 LPCVD입니다. LPCVD가 APCVD에 비해 우수한 막질의 박막을 형성하기 위해 저압과 고온공정을 채택한 이유입니다. LPCVD는 저압에서 공정이 진행되기 때문에, 반응가스의 전달속도 즉, 확산속도가 매우 빠릅니다. 그렇기 때문에 표면반응속도가 전체반응속도를 지배하기 때문에 '반응온도'를 조절하여 공정을 최적화해야 합니다. APCVD는 대기압에서 공정이 진행되기 때문에 반응소스의 확산속도가 표면 반응속도를 따라갈 수가 없습니다. 그래서 APCVD는 Conformal한 박막을 형성하기 매우 어렵습니다. 이러한 관점에서 볼 때, 반응온도를 제어하면서 전체 반응속도를 Control하는 LPCVD가 reaction control이 용이하며, 공정 유연성이 높습니다.

각 공정에서 다루는 박막에 관한 내용은 소재 카테고리에서 다루도록 하겠습니다.

오늘 하루도 고생 많으셨습니다.

from. 교관 홍딴딴

반응형

그리드형(광고전용)

'반도체사관학교 훈련과정 > 반도체 전공정' 카테고리의 다른 글

| [증착공정] 훈련 5 : "Evolution of Chemical Vapor Deposition, CVD" (15) | 2022.02.10 |

|---|---|

| [증착공정] 훈련 4 : "PECVD, HDPCVD에 대해서 설명하세요" (23) | 2022.02.10 |

| [증착공정] 훈련 2 : "Chemical Vapor Deposition, CVD에 대해서 설명하세요" (4) | 2022.02.10 |

| [증착공정] 훈련 1 : "Deposition 용어 정리" (6) | 2022.02.09 |

| [포토공정] 추가교육 : "교육생들 질문 photoresist technology #3" (6) | 2022.01.29 |

최근댓글